二、液压系统的安装

液压系统安装质量的好坏是关系到液压系统能否可靠工作的关键。必须科学、正常、合理地完成安装过程中的每个环节,才能使液压系统能够正常运行;充分发挥其效能。

1、安装前的准备工作

1)明确安装现场施工程序及施工进度方案。

2)熟悉安装图样,掌握设备分布及设备基础情况。

3)落实好安装所需人员、机械、物资材料的准备工作。

4) 做好液压设备的现场交货验收工作,根据设备清单进行验收。通过验收掌握设备名称、数量、随机备件、外观质量等情况,发现问题及时处理。

5)根据设计图纸对设备基础和预埋件进行检查,对液压设备地脚尺寸进行复核,对不符合要求的地方进行处理,防止影响施工进度。

2、液压设备的就位

1)液压设备应根据平面布置图对号吊装就位,大型成套液压设备,应由里向外依次进行吊装。

2)根据平面布置图测量调整设备安装中心线及标高点,可通过调整安装螺栓旁的垫板达到将设备调平找正,达到图纸要求。

3)由于设备基础相关尺寸存在误差,需在设备就位后进行微调,保证泵吸油管处于水平、正直对接状态。

4)设备水平状态时的最低点。

5)应对安装好的设备做适当防护,防止现场脏物污染系统。

6)设备就位调整完成后,一般需对设备底座下面进行混凝土浇灌,即二次灌浆。

3、液压配管

1)管材选择:应根据系统压力及使用场合来选择管材。必须注意管子的强度是否足够,管径和壁厚是否符合图纸要求,所选用的无缝钢管内壁必须光洁、无锈蚀、无氧化皮、无夹皮等缺陷。中、高压系统配管一般采用无缝钢管,因其具有强度高、价格低、易于实现无泄漏连接等优点,在液压系统中被广泛使用。

2)管子的加工:管子的切割原则上采用机械方法切割,如切割机、锯床或专用机床等,严禁用手工电焊、氧气切割方法,无条件时允许用手工锯切割。切割后的管子端面与轴向中心线应尽量保持垂直,误差控制在90°±0.5°。切割后需将锐边倒钝,并清除铁屑。管子的弯曲加工最好在机械或液压弯管机上进行。用弯管机在冷状态下弯管,可避免产生氧化皮而影响管子质量。如无冷弯设备时也可采用热弯曲方法,热弯时容易产生变形、管壁减薄及产生氧化皮等现象。热弯前需将管内注实干燥河砂,用木塞封闭管口,用气焊或高频感应加热法对需弯曲部位加热,加热长度取决于管径和弯曲角度。

3)管路的敷设:管路敷设前,应认真熟悉配管图,明确各管路排列顺序、间距与走向,在现场对照配管图,确定阀门、接头、法兰及管夹的位置并划线、定位、管夹一般固定在预埋件上,管夹之间距离应适当,过小会造成浪费,过大将发生振动。

管路敷设一般遵循的原则:管子尽量成水平竖直两种排列,注意整齐一致,避免管路交叉。管路敷设位置或管件安装位置应便于管子的连接和检修,管路应靠近设备,便于固定管夹。在转弯处一般采用90°及45°两种方式。

4)管路的焊接:管路的焊接一般分三步进行。①管道在焊接前,必须对管子端部开坡口,②目前广泛使用氧气-乙炔焰焊接,手工电弧焊接、氩气保护电弧焊接三种,其中最适合液压管路焊接的方法是氩弧焊接,它具有焊口质量好,焊缝表面光滑、美观,没有焊渣,焊口不氧化,焊接效率高等优点。③管路焊接后要进行焊缝质量检查。检查项目包括:焊缝周围有无裂纹、夹杂物、气孔及过大咬肉、飞溅等现象;焊道是否整齐、有无错位、内外表面是否突起、外表面在加工过程中有无损伤或削弱管壁强度的部位等。对高压或超高压管路,可对焊缝采用射线检查或超声波检查,提高管路焊接检查的可靠性。

4、管道的处理

管路安装完成后要对管道进行酸洗处理。酸洗的目的是通过化学作用将金属管内表面的氧化物及油污去除,使金属表面光滑。保证管道内壁的清洁。酸洗管道是保证液压系统可靠性的一个关键环节,必须加以重视。

管道酸洗方法目前在施工中均采用槽式酸洗法和管内循环酸洗法两种。

例:管道酸洗工艺流程(管内酸洗法):试漏→脱脂→气顶→水冲→酸洗→中和→钝化→水冲→干燥→涂油。

5 管路的循环冲洗

管路用油进行循环冲洗,是管路施工中又一重要环节。管路循环冲洗必须在管路酸洗和二次安装完毕后的较短时间内进行。其目的是为了清除管内在酸洗及安装过程中以及液压元件在制造过程中遗落的机械杂质或其它微粒,达到液压系统正常运行时所需要的清洁度,保证主机设备的可靠运行,延长系统中液压元件的使用寿命。

冲洗方式较常见的主要有(泵)站内循环冲洗,(泵)站外循环冲洗,管线外循环冲洗等。为便于施工,通常采用站外循环冲洗方式。

循环冲洗主要工艺流程及参数:

1)冲洗流量 视管径大小,回路形式,进行计算,保证管路中油流成紊流状态,管内油流的流速应在3m/s以上。

2)冲洗压力,冲洗时,压力为0.3~0.5MPa,每间隔2h升压一次,压力为1.5~2MPa,运行15~30min,再恢复低压冲洗状态,从而加强冲洗效果。

3)冲洗温度,用加热器将油箱内油温加热至40~60℃,冬季施工油温可提高到80℃,通过提高冲洗温度能够缩短循环冲洗时间。

4)振动 ,为彻底清除粘附在管壁上的氧化铁皮、焊接和杂质,在冲洗过程中每间隔3~4h用木锤、铜锤、橡胶锤或使用震动器沿管线从头至尾进行一次敲打振动。重点敲打焊口、法兰、变径、弯头及三通等部位。敲打时要环绕管四周均匀敲打,不得伤害管子外表面。震动器的频率为50~60Hz、振幅为1.5~3mm为宜。

5)充气,为了进一步加强冲洗效果,可向管内充入0.4~0.5MPa的压缩空气,造成管内冲洗油的湍流,充分搅起杂质,增强冲洗效果。

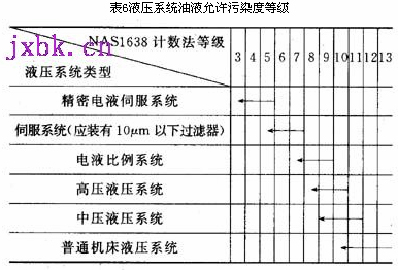

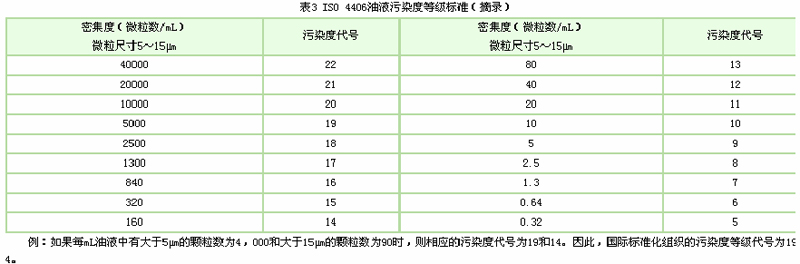

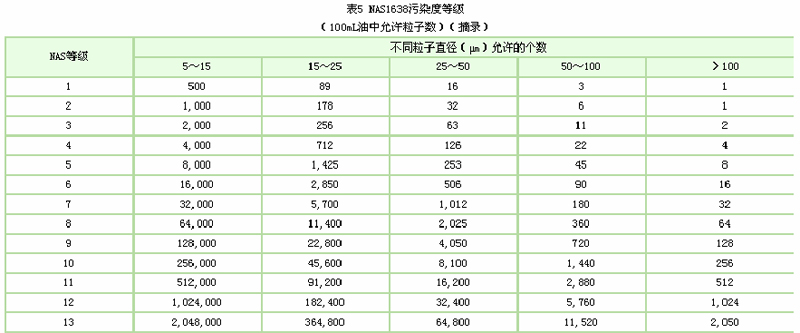

6、 各类液压系统清洁度指标

工作介质中含有杂质颗粒数越少,清洁度就越高,液压系统工作越可靠,因此控制液压介质内污染颗粒的大小和数量是衡量系统清洁度的一种方法。以下两表分别是目前常用来评价液压系统油液清洁度的ISO4406和NAS1638油液污染度等级标准。

美国NAS油液污染度等级标准采用颗粒计数法,已被较多国家推荐使用,它对油液内污染颗粒的大小和数量的规定更加详细。

下表列出了不同类型的液压系统所允许的NAS油液污染度等级。